Сабвуфер

Признаюсь, что я – большой любитель музыки. Она сопровождает меня повсеместно, в том числе, и в моем автомобиле. И я всегда гнался за уствершенствованием технических средств, предназначенных для прослушивания музыки. В том числе, не боялся и поработать над этим своими руками. И я охотно поделюсь опытом работы в этом направлении. В этой статье я расскажу, как можно сделать сабвуфер своими руками.

Однажды я решил сделать для своей пятнашки новый сабвуфер. Не скажу, что старый был плохим. Он был вполне нормальным, обладал хорошим звучанием и «горбил» лишь чуть-чуть. Но проблема была в том, что это устройство я перенес из своей старой «девятки». Там оно вписывалось идеально и ни разу не болталось, а здесь ее форма перестала меня устраивать. В багажнике «пятнашки» устройство носило из угла в угол на каждом повороте, и то и дело грозилось проткнуть диффузор динамика каким-нибудь достаточно острым предметом из багажника. Я прекрасно понимал, что будучи в таком состоянии, устройство долго не проживет, оно или не перенесет тряски и ударов, либо действительно окажется однажды поврежденным, и потому задумался о новом корпусе.

Я все чаще задумывался над возможностью создания корпуса сабвуфера посредством послойно - фанерной технологии. Ведь я лично знаком с автором этой задумки и видел результат его трудов. Мы много общались, и в приватной беседе у меня сложилось стойкое впечатление о том, что сделать такой корпус легко, и эксперимент этот вполне повторяем.

На тот момент я считал, что для обеспечения прекрасного результата такой работы будет достаточно хорошего электролобзика. Думал, что достаточно будет напилить фанеры в гараже, буквально за пару выходных, а потом склеивать ее потихоньку не спеша. И даже надеялся обойтись без укладывания слоев стеклоткани из раза в раз, когда этот процесс может показаться просто бесконечным, а также и без вклеивания бобышек и кропотливого вклеивания распорок. Я считал, что все это очень просто – режь да клей, режь да клей, и все будет готово. Но на деле все оказалось очень сложно, настолько, что в какой-то момент даже поставило меня в тупик.

Разместить свой новый сабвуфер я надумал в правом крыле своего автомобиля. А в правом я хотел сделать отсек для его усилителя, поскольку провод питания в моей машине проложен по ее левому борту. Такое его расположение предполагает большую целесообразность расположения усилителя именно по левой стороне – из-за того, что провода будут нужны минимальной длины. «Нишу» же в крыле я хотел задействовать обязательно, поскольку это позволило бы сделать установку максимально компактной и не загружать ей пространство.

Итак, о материалах, которые мне потребовалось приобрести для осуществления своих замыслов. Мне пришлось приобрести следующие предметы:

1. Четыре листа фанеры большого размера. Я покупал березовую влагостойкую фанеру архангельского производства, размером 150 на 150 см. Каждый лист обошелся мне в 200 рублей. Покупал их на рынке, где сразу попросил распилить на полосы по 50 см и 100 см – чтоб перевозить было проще.

2. Приобрел я и эпоксидку дзержинского производства ЭДП в емкостях по 280 граммов. В общей сложности, мне потребовалось 8 флаконов таковой, потому если есть желание повторить мой подвиг, то берите не меньше – впрок.

3. Следующее,что мне понадобилось, это полиэтиленовая шпаклевка со стекловолокном. Брал 200 граммов – хватило.

4. Потребуются саморезы. Нужно примерно 60 штук их черных, по 90 мм, а также порядка 15 штук длиной в 135 мм.

5. Нужны оцинкованные гвозди. Берите сразу упаковку таковых, 35х2.

6. Возьмите один баллончик черного аэрозоля – антигравия.

7. А еще один баллончик серого аэрозоля – антигравия.

8. Еще нужен баллончик-аэрозоль грунтовки серого оттенка.

9. И два баллончика краски, черной матовой, по 500 граммов, также лучше в аэрозольном флаконе.

10. Также я брал лист вибропласта, размером 90 на 60, то есть стандартного размера.

11. И последнее, что потребуется приобрести – это тюбик герметика силиконового, черного цвета, если у вас такого не имеется.

Из инструментов я применял в работах следующее:

- Электролобзик;

- Электродрель, снабженную насадкой для шлифования;

- Круги зернистости 80 и 30;

- Ленточная шлифовальная машинка – для финишной отделки. Машинки такой у меня не было, и я арендовал ее на время проведения работ. И не напрасно – она отлично помогала мне, когда было нужно выводить плоскость, в частности, когда выводил ее под фронтальную стенку.

- Фреза по дереву. У меня она была вставляемая в патрон моей электродрели, и использовал я ее при вырезании углубления под динамик.

Первое, с чего я начал проведение этих непростых работ – это пробная нарезка фанеры аккурат в нишу багажника моего автомобиля. Попутно с проведением этих работ я прикидывал трудозатраты на проведение всех работ полностью и оценивал технологичность процесса. На тот момент я все еще размышлял, стоит ли вообще браться за работу такого масштаба, или оно того не стоит. Под рукой у меня нашлись два обрезка фанеры в 10 мм, размерами 50 на 150. Я купил их еще на рынке, по 50 руб. за каждый. И я сделал из них конструкцию, своего рода «корытце».

Сначала я вырезал фанеру исключительно снаружи, попутно скрепляя ее слои гвоздиками по 20 мм в углах. А образующиеся при ходе работ грани я тут же обрабатывал вчерновую посредством шлифовки грубым, зернистостью в 30, наждачным кругом. А когда весь набор из четырнадцати слоев материала начал свободно помещаться в нише, я начал вырезать ее внутреннее пространство.

Я отцеплял все фанерки по одной, чертил линию при отступе от краев примерно на 18-22 мм, при этом просверливая в краях небольшие отверстия для пилки, после чего посредством лобзика вырезал оттуда все лишнее. А вырезанные из конструкции слои я снова сбивал гвоздиками в прежние отверстия. Для того, чтобы внутренняя поверхность конструкции оказалась как можно более ровная и гладкая, я чертил ручкой на каждый последующий ее слой внутренний вырез, копируя с предыдущего, при этом как можно более плавно корректируя линии, чтоб толщина стенок оставалась неизменной.

Несмотря на всю сложность и кропотливость этого процесса, несмотря на то, что усилий для достижения приемлемого результата было положено море, нижняя часть необходимого мне ящика под буфер, это «корытце», было вырезано мною всего за каких-то два часа, и это – со всеми подгонками. Потраченное на работу время показалось мне вполне приемлемым.

До того, как я начал эту работу, мне казалось, что больше всего времени и труда я положу на шлифовку поверхностей этой конструкции, однако получились они и без этого в достаточной мере ровными – как снаружи, так и изнутри. И потому уже на следующий день я вновь отправился на рынок и прикупил фанеры, причем десятимиллиметровой. И тут началось…

Конечно же, проектируя сам ящик, я решал точно такие же задачи, как и в прошлый раз, работая с «корытцем». И главная из таких насущных задач – это как правильно просчитать и определить объем ящика. Перво-наперво, я измерил объем самого «корытца». Сделал я это очень просто, безо всяких расчетов и калькуляций. Просто взял мешок для мусора, положил его в упомянутую емкость, и наполнил водой из ведра. Вышло у меня порядка четырех литров. После окончания этой процедуры я вырезал фанерку, которая позиционировалась мною как дно для основного объема этого ящика, и разбил всю ее площадь на фигуры, площадь которых можно вычислить, имея минимальные знания в области геометрии – на прямоугольники и прямоугольные треугольники. Сделал я это, разумеется, с учетом толщины стенок ящика. Я решил эту несложную задачу, сложил результаты моих вычислений, и получил общую величину площади поверхности в 905 квадратных см. После чего я заглянул во внутренности багажника своего автомобиля и прикинул, как будет изменяться множитель, то есть, площадь слоя фанеры в зависимости от высоты проектируемого ящика снизу вверх. Получилось что-то вроде:

• 11 см высоты: 1,0 х 905 кв.см

• 20 см высоты: 0,85 х 905 кв.см

• 6 см высоты: 0,75 х 905 кв.см

• 2 см высоты: 0,65 х 905 кв.см

То есть, выходило, что внутренняя часть ящика должна иметь 39 см в высоту, притом что общая высота получалась 39+2+2=43 см или 43 слоя фанеры. По схеме предполагаемый объем выходил на 30 с половиной литров. И к полученному числу мне оставалось добавить только объем сделанного уже «корытца», и я получил в общей сложности около 34 литров.

Само собой, что расчеты эти приблизительны и скорее интуитивны, однако их было для меня достаточно. Плюсом к этому следовало рассчитать и учесть специфику установки моего ящика в крыле автомобиля. Ящик ведь планировался не с ровным гладким дном, которое позволило бы просто-напросто придвинуть его к арке колеса, а с выступающей на днище частью. И в таком случае нужно засунуть в нишу багажника автомобиля сначала «корытце», и только уже после этого – ящик, который можно дослать на место по дуге. И потому сама форма его должна учитывать все особенности его установки, что, несомненно, отрицательным образом влияет на общий объем ящика.

Однако, согласно моим предшествующим этой работе размышлениям, использование того объема, который предоставляет ниша, хоть и доставляет немало проблем при изготовлении и примерке ящика, но вполне оправдывает себя относительно увеличения объема этого ящика. На уровне интуиции что-то подсказывало мне, что от истины я недалек, и что более точные измерения и выдумывание их методик мне не понадобятся, и я приступил непосредственно к работам по выпиливанию конструкции.

Я снял с багажника ковровое покрытие его правой стороны (надеюсь, никому не требуется объяснять, как это можно сделать), и начал методично выпиливать один слой за другим, прибивая их один к другому и примеряя непосредственно по месту назначения.

Внутреннюю площадь ящика я до поры до времени не вырезал, потому что боялся ошибиться. Ведь вдруг форму в дальнейшем придется кардинальным образом подрезать, вдруг она не сойдется при подгонке? Я понимал, что сойду с ума, если придется начинать делать все это с самого начала, и потому не рисковал и оставил вырезку внутренней части на потом.

Каждый последующий кусочек фанеры я подрезал сначала лобзиком, уже на болванке, а уже потом шлифовал все тем же грубым, на 30, шлифовальным кругом, стараясь при этом обеспечить необходимую плавность линий всего ящика в целом. При этом я регулярно следил, чтоб получающаяся у меня конструкция без труда входила на место своей предполагающейся дислокации, и так же легко вынималась из него, и при этом «корытце» все время было привинчено к ней снизу.

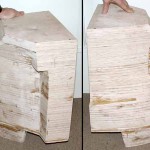

Но от слоя к слою, с прибавлением к конструкции все новой и новой массы дерева, таскать будущий ящик становилось все сложнее. А процедура примерки ящика в багажнике становилась и вовсе невозможной. Что неудивительно. Из интереса я взвесил эту болванку на напольных весах, и оказалось, что весила она уже целых 40 килограммов! Вот тогда я уже плюнул и начал вырезать внутреннюю часть, тем более, что никаких неожиданных сюрпризов не предполагалось – все прекрасно подходило, и этап работы шел уже к своему логическому завершению. Внешняя форма была сделана правильно и подходило все идеально.

Внутренность этой массивной коробки я вырезал точно таким же образом, как и при изготовлении первого элемента, то есть, «корытца». Я снова рисовал линию ручкой, оставляя на толщину стенки примерно 20-25 мм, высверливал в уголках дырочки, затем вырезал лобзиком все ненужное. Точно так же, как и на предыдущем этапе работы, я скреплял между собой слои посредством таких же гвоздиков на 35 мм в старые отверстия. А через каждые новые десять слоев я делал распорки – пиллерсы, которые обеспечивали конструкции дополнительную прочность.

Нужно было вырезать отверстие под динамик, но делать его сразу я не решился – боялся, что при склеивании конструкцию может вдруг «повести». А вот углубление же под динамик я выпиливал сразу же, и все прошло гладко.

После того, как я удалил весь лишний внутренний объем этой конструкции, я поделил этот шедевр на части по 10-12 слоев каждая, и каждый из этих блоков скрепил еще и четырьмя саморезами по 90 мм – для особой прочности. Потом взял три самореза еще большей длинны, по 135 мм, и скрепил все блоки между собой.

Таким образом, я получил очень надежное и прочное, но при этом разборное соединение всех частей ящика. И теперь я уже мог с достаточной точностью выровнять поверхность ящика в целом, еще до склейки. Я взял шлифовальный круг и машинку, и обработал эту конструкцию снаружи, а также и немного изнутри, но внутренние ее «ступеньки» я трогать не стал – это незачем. Ведь они никому не мешают и вида не портят, а вот дополнительную прочность ящику обеспечивают. Далее я посредством лобзика выпилил в ящике отверстие под динамик, развинтил все собранные мною блоки и приступил к склеиванию ящика.